2020 官網升級中!現在您訪問官網的瀏覽器設備分辨率寬度低于1280px

請使用高分辨率寬度訪問。

CMT(即冷金屬過渡熔敷技術)增材制造是一種新型的絲材電弧增材技術,具有一次成形復雜零件的特點,能夠實現零件的自由制造。CMT焊接技術是奧地利Fronius公司開發出的一種新熔敷工藝,具有高熔敷率、低熱輸入、弧長控制精確和無飛濺的特點。CMT熔敷技術主要采用外加機械回抽力促進熔滴發生短路過渡,同時改進了電壓和電流的波形,短路過渡時電流幾乎為零,極大得限制了焊接熱輸入。CMT熔敷將絲的送絲和回抽運動與熔滴過渡過程進行數字化協調。

垃圾焚燒爐膜式壁表面熔敷

腐蝕機理

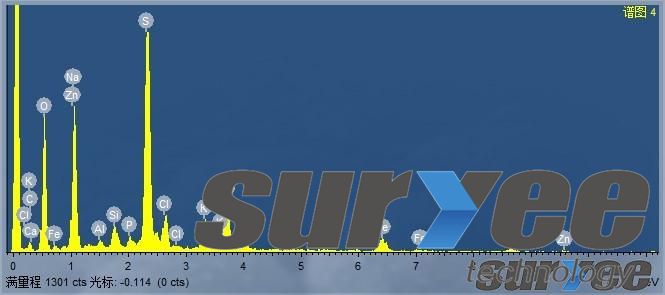

垃圾焚燒鍋爐利用垃圾作為燃料,其燃燒獲得的熱量用來供熱或發電,使垃圾能源化。由于垃圾成分的復雜性和不均一性,在焚燒過程中會產生各種強腐蝕性介質,主要為氯化物、硫化物。我司做任何項目之前,均建議業主方提供相應的爆管部位,以供我司根據垃圾腐蝕成分做出第一手分析報告,目前賽億科技已針對廣州,蘇州,佛山等幾個城市的垃圾腐蝕成分進行過具體的研究。例如蘇州某垃圾電廠其腐蝕性積灰主要由氯化物鹽(NaCl為主)為主,而佛山某垃圾 電廠硫酸鹽(主要是鉀和鈣)的含量高于氯化物鹽,尤其值得一提的是佛山垃圾腐蝕成分中出現了重金屬氯化物PbCl2,該氯化物的熔點是498度,該物質的出現無疑降低了管表面沉積鹽的熔點。針對該個性化的情況,經我司技術專家與北京科技大學腐蝕中心的專家共同探討,我們也給出了優化后的防腐方案。

大部分垃圾焚燒電廠,其腐蝕成分主要為硫、氯、鈉、鉀、鈣的腐蝕性物質,如下圖所示:

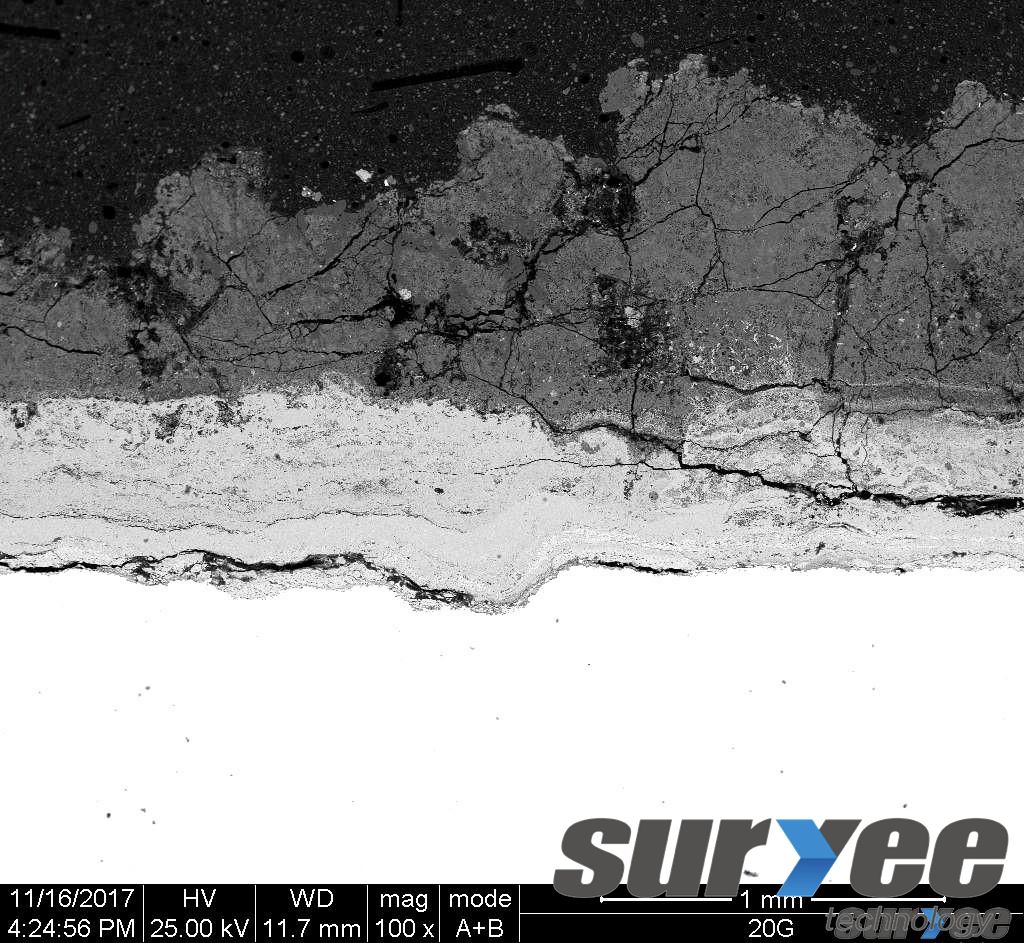

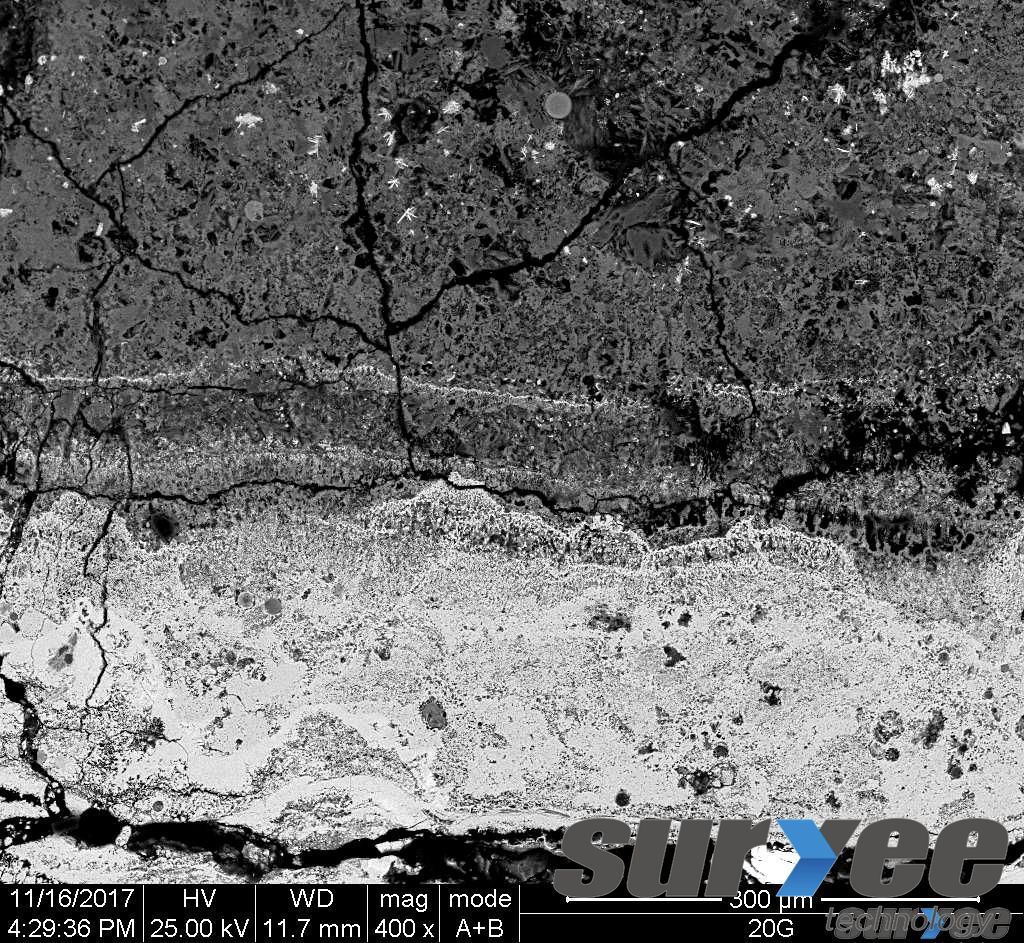

這些金屬氯化物低熔點灰分沉積鹽與金屬表層的氧化膜發生氧化還原反應腐蝕基體;另外還會與煙氣中其他無機鹽共同沉積在金屬表面,形成低熔點共 晶體,大大降低積灰的熔點,在高溫的管壁上產生熔融性的腐蝕性鹽,在積灰-金屬交界面就會形成局部液相,形成電化學腐蝕氛圍,基體金屬發生陽極溶解,相應地氣氛中的兩種氧化劑O2 和Cl2 被還原,基體金屬進一步被氧化并與O2-結合以疏松的氧化物粒子形式沉積,或與Cl-結合生成氯化物,這樣隨著腐蝕的進行,就在熔融氯化物的外表面形成一層疏松的外氧化膜,如下圖所示:

由于金屬離子在熔融鹽中的擴散速度較大,因此這一電化學過程嚴重侵蝕 鍋爐的水冷壁、過熱器等部位的金屬構件,導致其性能提前退化,如下圖:

整個腐蝕機理用化學式表示如下:

2ZnCl2+2Fe2O3+O2=2ZnFe2O4+2Cl2

2ZnCl2+2Cr2O3+O2=2ZnCr2O4+2Cl2

ZnCl2+1/2O2=ZnO+Cl2

2Fe+3Cl2=2FeCl3

2Cr+3Cl2=2CrCl3

2FeCl3+3/2O2=Fe2O3+3Cl2

2CrCl3+3/2O2=Cr2O3+3Cl2

2MCl+SO3+H2O=M2SO4+2HCl

2NaCl+SO3+O2=Na2SO4+Cl2

隨著Cl離子不斷補充,腐蝕反應就不停進行,另外硫化物的同時存在又加速了整個腐蝕速率。腐蝕是涉及氣、液、固多相作用的復雜過程,但鍋爐運行一段時間之后,管壁表面均會被積灰覆蓋,積一方面隔掉部分氣體直接與管壁發生反應,但另一方面氣體中的腐蝕介質會與積灰進行反應,然后積灰又與管壁進行反應,整個傳導過程構成完整的腐蝕鏈條。該腐蝕成為進一步提高焚燒垃圾-電能、熱能轉換效率的制約因素,嚴重影響垃圾焚燒鍋爐安全運行。

煤粉爐四管表面熔敷

熔敷標準按照《循環流化床鍋爐受熱面防磨噴涂技術規范-DL/T 1595-2016》執行。熔敷過程需保證管子母材不發生任何材質的變化,不產生應力,管路不變形。熔敷合金層與管子母材結合密實,熔合厚度一般為1.5-2.5mm,需要保證在高溫下不起層、不脫落、熱傳導良好、表面光潔、不掛灰等。經過熔敷后,管子具有良好的耐磨損、耐高速沖刷、耐激冷激熱性。熔覆后的表面合金層最小硬度達到HRC40-50之間,爐內運行溫度850℃-1000℃時,熔敷層不氧化、不脫層、材質無變化。熔敷層表面需要均勻,全覆蓋,不得有漏熔暴露母材現象;不得有群孔、深坑,出現群孔、深坑時必須進行修補;不允許有起皮、鼓包、顆粒粗大、掉塊及其它影響涂層使用的缺陷。熔敷層上部過渡區域需進行打磨修整,過渡區高度不低于60mm。熔敷層使用壽命按現行正常使用工況條件下,需要保證5年內不出現水冷壁管防磨區域內母材磨漏、爆管現象。